Cơ chế van của động cơ, thiết bị và nguyên lý hoạt động của nó

nội dung

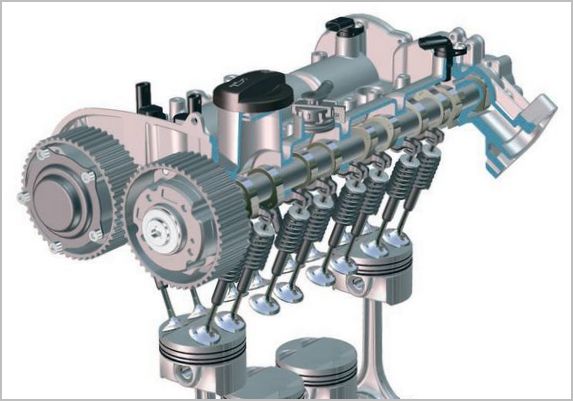

Cơ cấu van là bộ truyền động định thời trực tiếp, đảm bảo cung cấp kịp thời hỗn hợp không khí-nhiên liệu cho các xi lanh động cơ và thải khí thải ra ngoài sau đó. Các yếu tố quan trọng của hệ thống là van, trong số những thứ khác, phải đảm bảo độ kín của buồng đốt. Họ phải chịu tải nặng, vì vậy công việc của họ phải tuân theo những yêu cầu đặc biệt.

Các yếu tố chính của cơ chế van

Động cơ cần ít nhất hai van trên mỗi xi-lanh, một ống nạp và một ống xả, để hoạt động tốt. Bản thân van bao gồm một thân và một đầu ở dạng tấm. Yên xe là nơi đầu van gặp đầu xi lanh. Van nạp có đường kính đầu lớn hơn van xả. Điều này đảm bảo việc nạp hỗn hợp không khí-nhiên liệu vào buồng đốt tốt hơn.

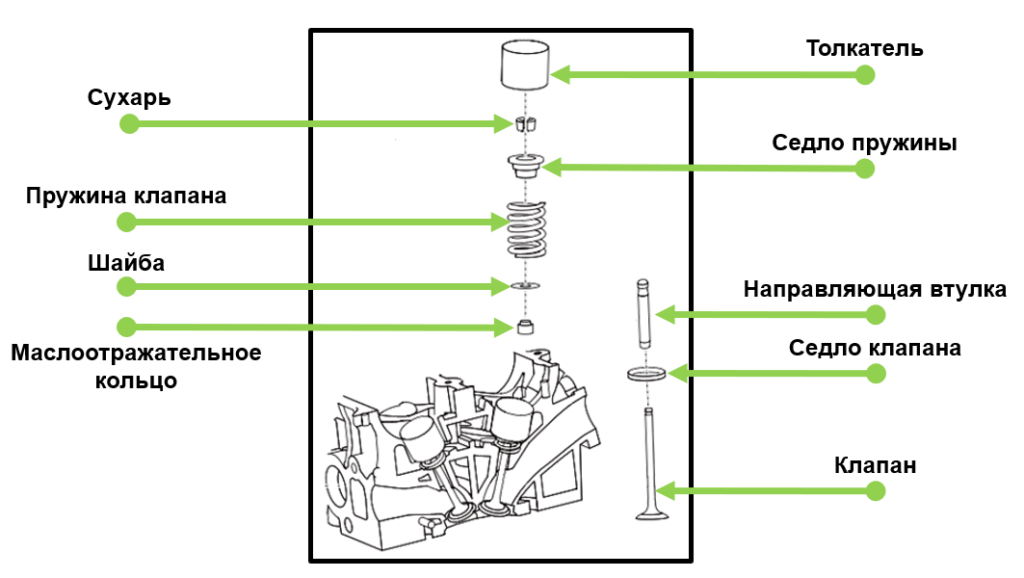

Các yếu tố chính của cơ chế:

- van nạp và van xả - được thiết kế để đi vào hỗn hợp không khí-nhiên liệu và khí thải từ buồng đốt;

- ống lót dẫn hướng - đảm bảo hướng chuyển động chính xác của các van;

- lò xo - trả van về vị trí ban đầu của nó;

- bệ van - nơi tiếp xúc của tấm với đầu xi lanh;

- bánh quy giòn - dùng làm giá đỡ cho lò xo và cố định toàn bộ kết cấu);

- con dấu thân van hoặc vòng đệm dầu - ngăn không cho dầu vào xi lanh;

- bộ đẩy - truyền áp suất từ cam trục cam.

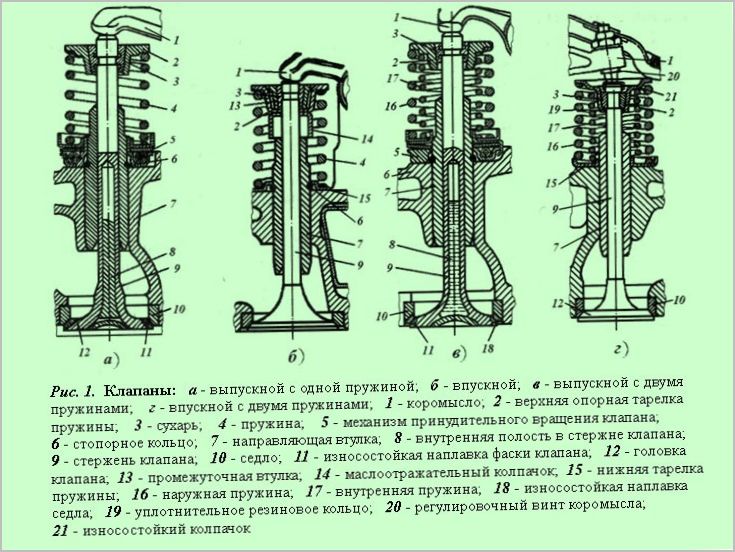

Các van trên trục cam ép vào các van, các van này được lắp lò xo để trở về vị trí ban đầu. Lò xo được gắn với thanh bằng các bánh răng cưa và một đĩa lò xo. Để giảm rung động cộng hưởng, không phải một mà có thể lắp hai lò xo với cuộn dây đa năng trên thanh.

Ống dẫn hướng là một mảnh hình trụ. Nó làm giảm ma sát và đảm bảo hoạt động trơn tru và chính xác của thanh truyền. Trong quá trình hoạt động, các bộ phận này cũng phải chịu lực và nhiệt độ. Do đó, các hợp kim chịu mài mòn và chịu nhiệt được sử dụng để sản xuất chúng. Ống lót van xả và van nạp hơi khác nhau do sự khác biệt về tải trọng.

Cách thức hoạt động của cơ chế van

Van thường xuyên tiếp xúc với nhiệt độ và áp suất cao. Điều này đòi hỏi sự chú ý đặc biệt đến thiết kế và vật liệu của các bộ phận này. Điều này đặc biệt đúng với nhóm khí thải, vì khí nóng thoát ra qua nó. Tấm van xả trên động cơ xăng có thể được đốt nóng đến 800˚C - 900˚C, và trên động cơ diesel 500˚C - 700C. Tải trên tấm van đầu vào ít hơn vài lần, nhưng đạt tới 300˚С, cũng là khá nhiều.

Do đó, các hợp kim kim loại chịu nhiệt với các chất phụ gia tạo hợp kim được sử dụng trong sản xuất của chúng. Ngoài ra, van xả thường có thân rỗng chứa đầy natri. Điều này là cần thiết để cách nhiệt tốt hơn và làm mát tấm. Natri bên trong thanh nóng chảy, chảy và lấy một phần nhiệt từ đĩa và truyền sang thanh. Bằng cách này, có thể tránh được tình trạng quá nóng của bộ phận.

Trong quá trình vận hành, cặn carbon có thể hình thành trên yên xe. Để ngăn điều này xảy ra, các thiết kế được sử dụng để xoay van. Yên xe là một vòng hợp kim thép có độ bền cao được ép trực tiếp vào đầu trụ để tiếp xúc chặt chẽ hơn.

Ngoài ra, để hoạt động chính xác của cơ cấu, cần phải quan sát khe hở nhiệt điều chỉnh. Nhiệt độ cao khiến các bộ phận bị giãn nở, có thể khiến van bị trục trặc. Khe hở giữa trục cam và bộ đẩy được điều chỉnh bằng cách chọn các vòng đệm kim loại đặc biệt có độ dày nhất định hoặc chính các tay đẩy (kính). Nếu động cơ sử dụng bộ nâng thủy lực, thì khe hở được điều chỉnh tự động.

Khe hở rất lớn khiến van không thể mở hoàn toàn và do đó các xi lanh sẽ đổ đầy hỗn hợp tươi kém hiệu quả hơn. Một khe hở nhỏ (hoặc thiếu nó) sẽ không cho phép các van đóng hoàn toàn, dẫn đến cháy van và giảm sức nén của động cơ.

Phân loại theo số lượng van

Phiên bản cổ điển của động cơ bốn thì chỉ cần hai van trên mỗi xi-lanh để hoạt động. Nhưng động cơ hiện đại ngày càng phải đối mặt với nhiều yêu cầu hơn về sức mạnh, mức tiêu thụ nhiên liệu và tôn trọng môi trường, vì vậy điều này không còn đủ đối với chúng. Vì càng nhiều van, việc nạp đầy điện mới vào xi lanh càng hiệu quả. Vào các thời điểm khác nhau, các chương trình sau đã được thử nghiệm trên các động cơ:

- ba van (đầu vào - 2, đầu ra - 1);

- bốn van (đầu vào - 2, xả - 2);

- năm van (đầu vào - 3, xả - 2).

Việc làm đầy và làm sạch xi lanh tốt hơn đạt được nhờ nhiều van hơn trên mỗi xi lanh. Nhưng điều này làm phức tạp thiết kế của động cơ.

Ngày nay, động cơ phổ biến nhất với 4 van trên mỗi xi lanh. Động cơ đầu tiên trong số này xuất hiện vào năm 1912 trên Peugeot Gran Prix. Vào thời điểm đó, giải pháp này chưa được sử dụng rộng rãi, nhưng từ năm 1970 những chiếc xe sản xuất hàng loạt với số lượng van như vậy bắt đầu được tích cực sản xuất.

Thiết kế ổ đĩa

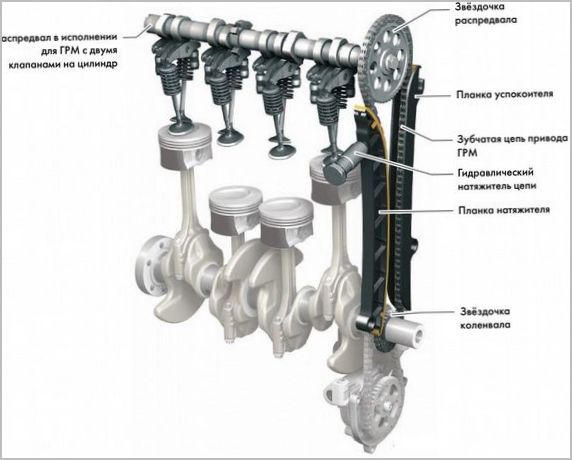

Trục cam và bộ truyền động thời gian chịu trách nhiệm cho sự hoạt động chính xác và kịp thời của cơ cấu van. Thiết kế và số lượng trục cam cho từng loại động cơ được lựa chọn riêng. Một bộ phận là một trục mà trên đó có các cam có hình dạng nhất định. Khi quay, chúng tạo áp lực lên thanh đẩy, tay nâng thủy lực hoặc tay quay và mở van. Loại mạch phụ thuộc vào động cơ cụ thể.

Trục cam nằm ngay trong đầu xi lanh. Truyền động đến nó đến từ trục khuỷu. Nó có thể là một chuỗi, dây đai hoặc bánh răng. Đáng tin cậy nhất là dây chuyền, nhưng nó yêu cầu các thiết bị phụ trợ. Ví dụ, một bộ giảm rung xích (van điều tiết) và một bộ căng. Tốc độ quay của trục cam bằng một nửa tốc độ quay của trục khuỷu. Điều này đảm bảo công việc phối hợp của họ.

Số lượng trục cam phụ thuộc vào số lượng van. Có hai chương trình chính:

- SOHC - với một trục;

- DOHC - hai trục.

Đối với một trục cam, chỉ cần hai van là đủ. Nó quay và mở luân phiên các van nạp và van xả. Các động cơ bốn van phổ biến nhất có hai trục cam. Một đảm bảo hoạt động của các van nạp, và một đảm bảo các van xả. Động cơ chữ V được trang bị bốn trục cam. Hai bên mỗi bên.

Các trục cam của trục cam không đẩy trực tiếp cuống van. Có một số loại "trung gian":

- đòn bẩy con lăn (rocker arm);

- tay đẩy cơ (kính);

- bộ đẩy thủy lực.

Các đòn bẩy con lăn là sự sắp xếp ưu tiên. Cái gọi là cánh tay đòn xoay trên các trục cắm và tạo áp lực lên bộ đẩy thủy lực. Để giảm ma sát, một con lăn được trang bị trên đòn bẩy tiếp xúc trực tiếp với cam.

Trong một sơ đồ khác, bộ đẩy thủy lực (bộ bù khoảng cách) được sử dụng, được đặt trực tiếp trên thanh. Bộ bù thủy lực tự động điều chỉnh khe hở nhiệt và cung cấp cơ chế hoạt động trơn tru và êm ái hơn. Bộ phận nhỏ này bao gồm một xi lanh với một pít-tông và lò xo, các đường dẫn dầu và một van một chiều. Bộ đẩy thủy lực được cung cấp dầu từ hệ thống bôi trơn động cơ.

Cơ khí đẩy (kính) là ống lót đóng về một phía. Chúng được lắp vào vỏ đầu xi lanh và truyền lực trực tiếp đến thân van. Nhược điểm chính của nó là cần phải điều chỉnh định kỳ các khe hở và tiếng gõ khi làm việc với động cơ lạnh.

Tiếng ồn tại nơi làm việc

Sự cố van chính là tiếng gõ vào động cơ nóng hoặc lạnh. Tiếng gõ của động cơ nguội biến mất sau khi nhiệt độ tăng. Khi chúng nóng lên và nở ra, khe hở nhiệt sẽ đóng lại. Ngoài ra, độ nhớt của dầu, không chảy đúng thể tích vào bộ nâng thủy lực cũng có thể là nguyên nhân. Sự nhiễm bẩn của các kênh dầu của bộ bù cũng có thể là nguyên nhân gây ra hiện tượng điều chỉnh đặc tính.

Các van có thể làm động cơ bị nóng do áp suất dầu thấp trong hệ thống bôi trơn, bộ lọc dầu bẩn hoặc khe hở nhiệt không chính xác. Cũng cần phải tính đến độ mòn tự nhiên của các bộ phận. Các trục trặc có thể nằm trong chính cơ cấu van (mòn lò xo, ống dẫn hướng, ta rô thủy lực, v.v.).

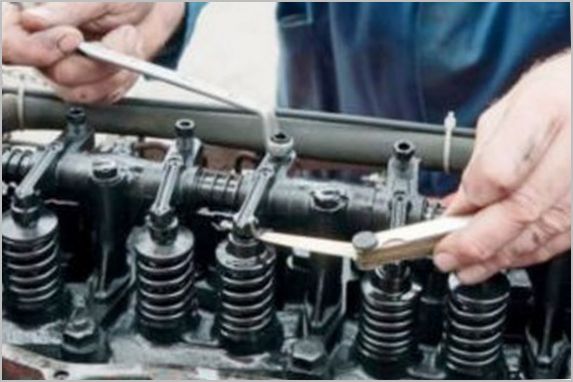

Điều chỉnh giải phóng mặt bằng

Điều chỉnh chỉ được thực hiện trên động cơ lạnh. Khe hở nhiệt hiện tại được xác định bằng các đầu dò kim loại phẳng đặc biệt có độ dày khác nhau. Để thay đổi khe hở trên các cánh tay của rocker, có một vít điều chỉnh đặc biệt xoay. Trong các hệ thống có bộ đẩy hoặc miếng chêm, việc điều chỉnh được thực hiện bằng cách chọn các bộ phận có độ dày yêu cầu.

Xem xét quy trình từng bước điều chỉnh van cho động cơ có bộ đẩy (kính) hoặc vòng đệm:

- Tháo nắp van động cơ.

- Quay trục khuỷu sao cho piston của xi lanh thứ nhất nằm ở tâm trên. Nếu khó thực hiện điều này bởi các vết, bạn có thể tháo bugi và lắp tuốc nơ vít vào giếng. Chuyển động hướng lên tối đa của nó sẽ là tâm chết.

- Sử dụng một bộ đồng hồ đo cảm ứng, đo độ hở của van dưới các cam không đè lên các tappet. Đầu dò phải có lối chơi chặt chẽ, nhưng không quá tự do. Ghi lại số van và giá trị khe hở.

- Quay trục khuỷu một vòng (360 °) để đưa piston xi lanh thứ 4 về TDC. Đo khe hở dưới phần còn lại của van. Ghi lại dữ liệu.

- Kiểm tra van nào vượt quá dung sai. Nếu có, hãy chọn các tay đẩy có độ dày mong muốn, tháo trục cam và lắp kính mới. Điều này hoàn thành thủ tục.

Nên kiểm tra khe hở sau mỗi 50-80 nghìn km. Giá trị khe hở tiêu chuẩn có thể được tìm thấy trong sách hướng dẫn sửa chữa xe.

Xin lưu ý rằng khe hở van nạp và van xả đôi khi có thể khác nhau.

Một cơ cấu phân phối khí được điều chỉnh và điều chỉnh hợp lý sẽ đảm bảo cho động cơ đốt trong hoạt động trơn tru và đồng đều. Điều này cũng sẽ có ảnh hưởng tích cực đến nguồn động cơ và sự thoải mái của người lái.