Đầu xi lanh động cơ đốt trong

nội dung

- Chức năng đầu xi lanh

- Phân chia đầu xi lanh

- Xi lanh gasket đầu

- Nắp đầu xi lanh

- Đặc điểm chính của đầu xi lanh của động cơ hai kỳ

- Đặc điểm chính của đầu xi lanh của động cơ bốn kỳ

- Buồng đốt

- Đầu vào và đầu ra

- Hướng dẫn van

- Các van trong đầu xi lanh của động cơ

- Đầu xi lanh hai van

- Đầu xi lanh ba van

- Đầu xi lanh bốn van

- Đầu xi lanh năm van

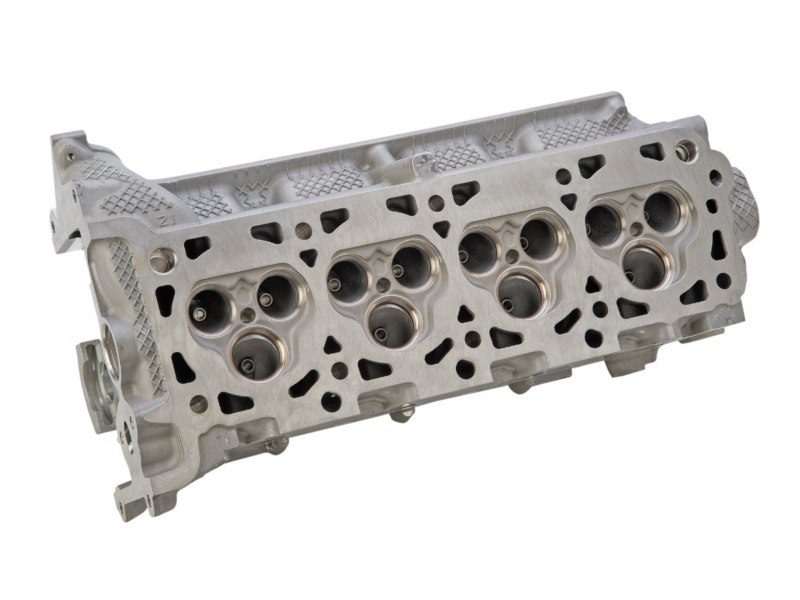

Thuật ngữ "đầu xi lanh" không xuất hiện một cách tình cờ. Giống như ở đầu người, các hoạt động phức tạp và quan trọng nhất của động cơ đốt trong diễn ra ở đầu xi-lanh. Do đó, đầu xi lanh là một phần của động cơ đốt trong, nằm ở phần trên (phía trên) của nó. Nó được đan xen với các ống dẫn khí của đường nạp và đường xả, chứa các bộ phận của cơ cấu van, kim phun và bugi hoặc bugi phát sáng. Đầu xi lanh bao phủ đỉnh của khối xi lanh. Đầu có thể là một cho toàn bộ động cơ, riêng cho từng xi-lanh hoặc riêng cho một hàng xi-lanh riêng (động cơ hình chữ V). Gắn chặt vào khối xi lanh bằng vít hoặc bu lông.

Thuật ngữ "đầu xi lanh" không xuất hiện một cách tình cờ. Giống như ở đầu người, các hoạt động phức tạp và quan trọng nhất của động cơ đốt trong diễn ra ở đầu xi-lanh. Do đó, đầu xi lanh là một phần của động cơ đốt trong, nằm ở phần trên (phía trên) của nó. Nó được đan xen với các ống dẫn khí của đường nạp và đường xả, chứa các bộ phận của cơ cấu van, kim phun và bugi hoặc bugi phát sáng. Đầu xi lanh bao phủ đỉnh của khối xi lanh. Đầu có thể là một cho toàn bộ động cơ, riêng cho từng xi-lanh hoặc riêng cho một hàng xi-lanh riêng (động cơ hình chữ V). Gắn chặt vào khối xi lanh bằng vít hoặc bu lông.

Chức năng đầu xi lanh

- Nó tạo thành không gian đốt cháy - nó tạo thành không gian nén hoặc một phần của nó.

- Cung cấp thay thế xylanh (động cơ 4 thì).

- Cung cấp khả năng làm mát cho buồng đốt, bugi và van.

- Đóng kín khí buồng đốt và không thấm nước.

- Cung cấp cho vị trí của bugi hoặc kim phun.

- Nắm bắt và định hướng áp suất đốt cháy - điện áp cao.

Phân chia đầu xi lanh

- Đầu xi lanh dùng cho động cơ hai kỳ và bốn kỳ.

- Đầu xi lanh dùng để đánh lửa bằng tia lửa và động cơ đánh lửa nén.

- Đầu làm mát bằng không khí hoặc nước.

- Các đầu riêng biệt cho một xi lanh, đầu cho động cơ thẳng hàng hoặc hình chữ V.

- Đầu xi lanh và thời gian van.

Xi lanh gasket đầu

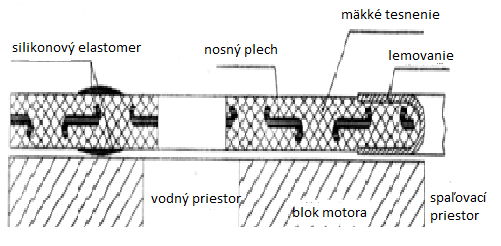

Có một vòng đệm giữa đầu xi lanh và khối xi lanh làm kín buồng đốt và ngăn không cho dầu và nước làm mát thoát ra ngoài (trộn lẫn). Chúng tôi chia con dấu thành cái gọi là kim loại và kết hợp.

Kim loại, nghĩa là phớt đồng hoặc nhôm, được sử dụng trong các động cơ nhỏ, tốc độ cao, làm mát bằng không khí (xe tay ga, mô tô hai thì đến 250 cc). Động cơ làm mát bằng nước sử dụng một vòng đệm bao gồm các sợi hữu cơ giàu than chì được liên kết trên một giá đỡ kim loại làm bằng nhựa.

Nắp đầu xi lanh

Bộ phận quan trọng của đầu xilanh còn là nắp đậy giúp bảo vệ bộ truyền van và ngăn không cho dầu rò rỉ ra môi trường động cơ.

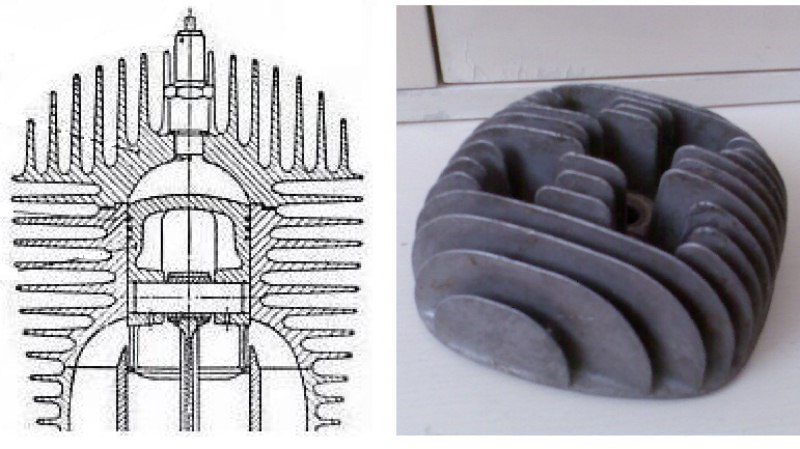

Đặc điểm chính của đầu xi lanh của động cơ hai kỳ

Đầu xi lanh đối với động cơ hai kỳ thường đơn giản, làm mát bằng không khí (có các đường gân trên bề mặt) hoặc chất lỏng. Buồng đốt có thể đối xứng, hai mặt lồi hoặc tròn, thường có khe hở chống kích nổ. Đề của bugi nằm trên trục xi lanh. Nó có thể được làm từ gang xám (các thiết kế động cơ cũ) hoặc hợp kim nhôm (hiện đang được sử dụng). Kết nối đầu của động cơ hai kỳ với khối xi lanh có thể là ren, mặt bích, khớp với vít siết, hoặc thậm chí là đầu đặc.

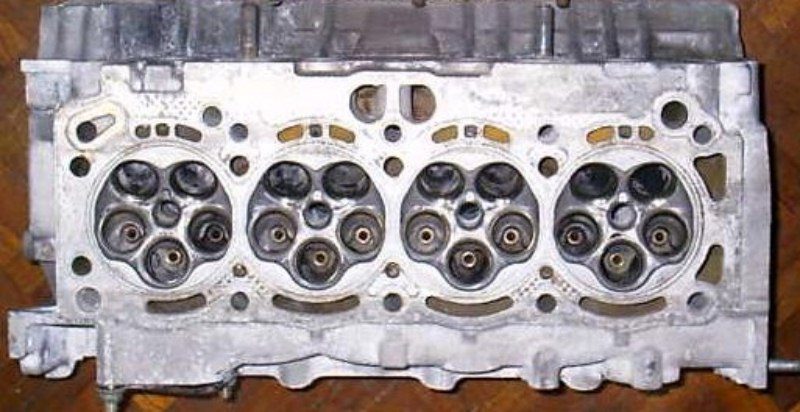

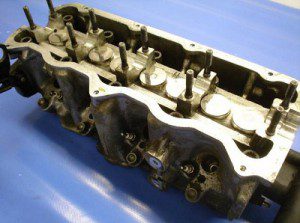

Đặc điểm chính của đầu xi lanh của động cơ bốn kỳ

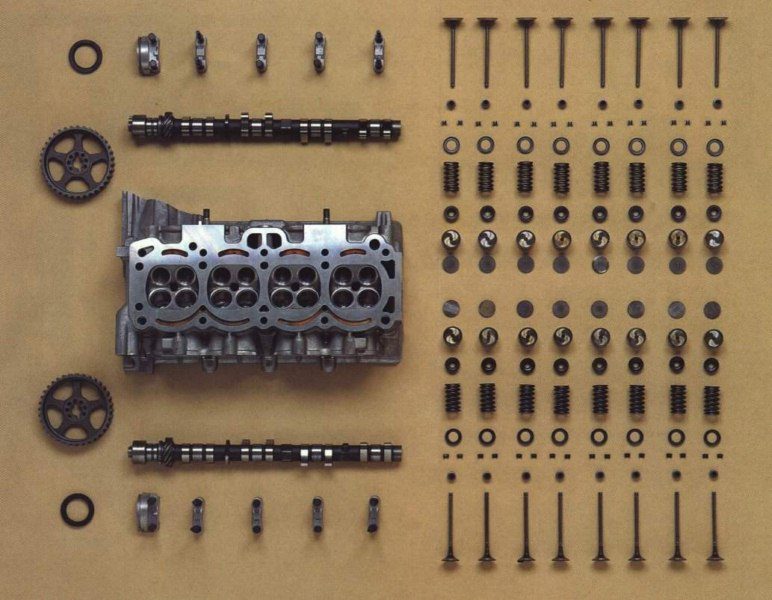

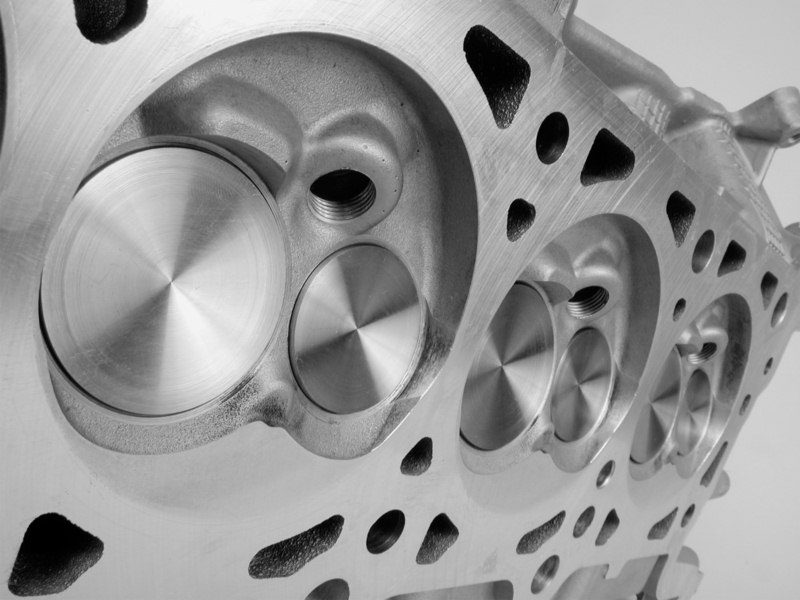

Thiết kế của đầu cho động cơ bốn thì cũng phải cung cấp sự thay đổi về độ dịch chuyển của các xi lanh động cơ. Nó chứa các kênh đầu vào và đầu ra, các bộ phận của cơ chế phân phối khí điều khiển các van, bản thân các van, cùng với ghế và thanh dẫn của chúng, ren để cố định bugi và vòi phun, các kênh dẫn chất bôi trơn và làm mát. Nó cũng là một phần của buồng đốt. Do đó, nó phức tạp hơn nhiều về thiết kế và hình dạng so với đầu xi lanh của động cơ hai thì. Đầu xi lanh của động cơ bốn thì được làm từ gang mịn màu xám, hoặc gang hợp kim, hoặc thép rèn - cái gọi là thép đúc hoặc hợp kim nhôm cho động cơ làm mát bằng chất lỏng. Động cơ làm mát bằng không khí sử dụng hợp kim nhôm hoặc gang. Gang hầu như không bao giờ được sử dụng làm vật liệu đầu và đã được thay thế bằng hợp kim nhôm. Khía cạnh quyết định của việc sản xuất kim loại nhẹ không phải là trọng lượng thấp mà là khả năng dẫn nhiệt tuyệt vời. Vì quá trình đốt cháy diễn ra ở đầu xi-lanh, dẫn đến phần này của động cơ tỏa nhiệt rất mạnh nên nhiệt phải được chuyển đến nước làm mát càng sớm càng tốt. Và khi đó hợp kim nhôm là một vật liệu rất phù hợp.

Buồng đốt

Buồng đốt cũng là một bộ phận rất quan trọng của đầu xi lanh. Nó phải có hình dạng chính xác. Các yêu cầu chính đối với buồng đốt là:

- Sự gọn nhẹ hạn chế thất thoát nhiệt.

- Cho phép sử dụng số lượng van tối đa hoặc đủ kích thước van.

- Độ mở tối ưu của việc nạp xi lanh.

- Đặt cây nến ở nơi giàu có nhất vào cuối lần bóp.

- Đề phòng đánh lửa kích nổ.

- Ngăn chặn các điểm nóng.

Những yêu cầu này rất quan trọng vì buồng đốt ảnh hưởng đến sự hình thành hydrocacbon, quyết định quá trình cháy, tiêu hao nhiên liệu, tiếng ồn cháy và mô-men xoắn. Buồng đốt cũng quyết định tỷ số nén tối đa và ảnh hưởng đến sự mất nhiệt.

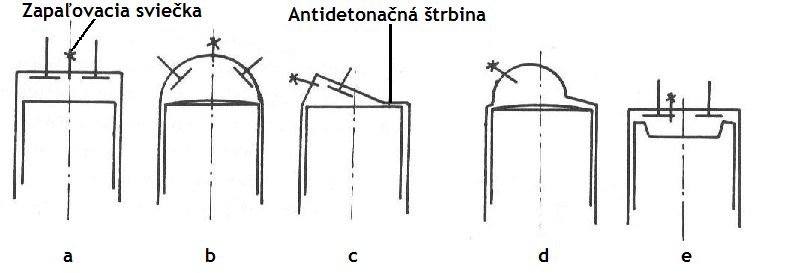

Hình dạng buồng đốt

a - bồn tắm, b - hình bán cầu, c - Nêm, d – Bán cầu không đối xứng, e - Heronov-v pieste

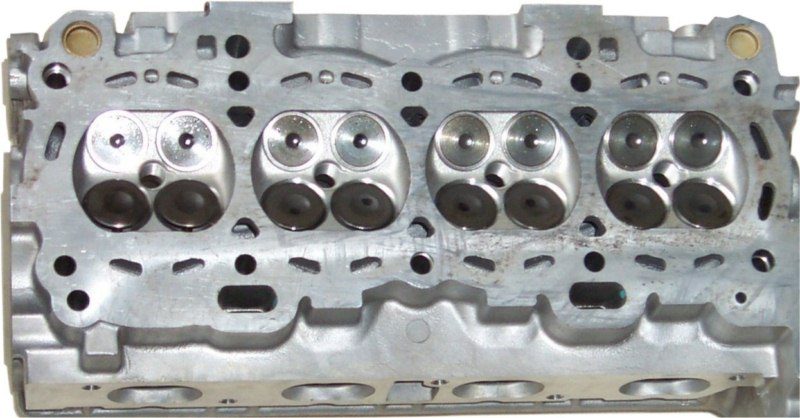

Đầu vào và đầu ra

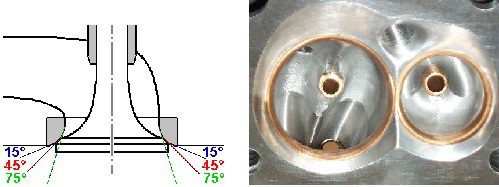

Cả hai cổng nạp và xả đều kết thúc bằng một bệ van hoặc trực tiếp trong đầu xi-lanh hoặc với một chỗ ngồi được lắp vào. Chân van thẳng được hình thành trực tiếp trong vật liệu đầu hoặc có thể được gọi như vậy. yên liền khối làm bằng chất liệu hợp kim cao cấp. Các bề mặt tiếp xúc được mài chính xác theo kích thước. Góc xiên của bệ van thường là 45 °, vì giá trị này đạt được độ kín tốt khi van đóng và bệ tự làm sạch. Các van hút đôi khi được đặt nghiêng 30 ° để có dòng chảy tốt hơn trong khu vực ghế ngồi.

Hướng dẫn van

Các van di chuyển trong các thanh dẫn van. Các thanh dẫn của van có thể được làm từ gang, hợp kim nhôm-đồng, hoặc làm trực tiếp bằng vật liệu đầu xi lanh.

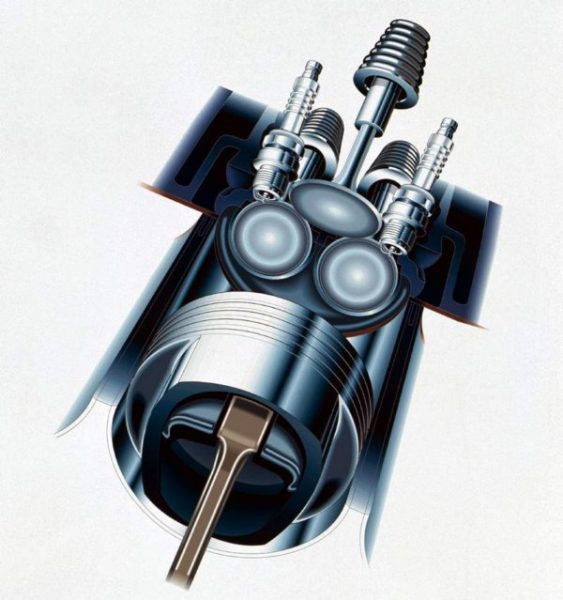

Các van trong đầu xi lanh của động cơ

Chúng di chuyển trong các thanh dẫn, và các van tự nằm yên trên ghế. Van như một bộ phận của van điều khiển động cơ đốt trong pittông chịu ứng suất cơ và nhiệt trong quá trình hoạt động. Theo quan điểm cơ học, hầu hết tất cả đều được nạp bằng áp suất của khí thải trong buồng đốt, cũng như lực điều khiển hướng từ cam (kích), lực quán tính trong quá trình chuyển động của pittông, cũng như ma sát cơ học. riêng tôi. Ứng suất nhiệt cũng quan trọng không kém, vì van chủ yếu chịu ảnh hưởng của nhiệt độ trong buồng đốt cũng như nhiệt độ xung quanh khí lò nóng chảy (van xả). Đó là van xả, đặc biệt là trong động cơ tăng áp, phải chịu tải nhiệt cực lớn và nhiệt độ cục bộ có thể lên tới 900 ° C. Nhiệt có thể được truyền đến chỗ ngồi khi van đóng và đến thân van. Có thể tăng truyền nhiệt từ đầu đến thân bằng cách lấp đầy khoang bên trong van bằng vật liệu thích hợp. Thông thường, khí natri hóa lỏng được sử dụng, khí này chỉ lấp đầy nửa khoang thân, để khi van di chuyển, phần bên trong được xả mạnh bằng chất lỏng. Khoang thân trong các động cơ nhỏ hơn (chở khách) được tạo ra bằng cách khoan một lỗ; trong trường hợp động cơ lớn hơn, một phần của đầu van cũng có thể bị rỗng. Thân van thường được mạ crom. Như vậy, nhiệt tải ở các van khác nhau là không giống nhau, nó còn phụ thuộc vào bản thân quá trình cháy và gây ra ứng suất nhiệt trong van.

Đầu van nạp thường có đường kính lớn hơn van xả. Với số van lẻ (3, 5), số lượng van nạp trên mỗi xi lanh nhiều hơn van xả. Điều này là do yêu cầu đạt được công suất riêng tối ưu tối đa có thể và do đó, làm đầy xi lanh tốt nhất có thể bằng hỗn hợp nhiên liệu và không khí dễ cháy.

Để sản xuất van hút, chủ yếu sử dụng thép có cấu trúc ngọc trai, hợp kim với silicon, niken, vonfram, v.v ... Đôi khi người ta sử dụng hợp kim titan. Van xả tiếp xúc với ứng suất nhiệt được làm từ thép hợp kim cao (crom-niken) với cấu trúc Austenit. Thép dụng cụ đã được làm cứng hoặc vật liệu đặc biệt khác được hàn vào chân ghế. stellite (hợp kim dễ uốn của coban với crom, cacbon, vonfram hoặc các nguyên tố khác).

Đầu xi lanh hai van

Đầu xi lanh ba van

Đầu xi lanh bốn van

Đầu xi lanh năm van