Cơ cấu phân phối khí - nhóm van

nội dung

Mục đích và các loại thời gian:

1.1. Mục đích của cơ cấu phân phối khí:

Mục đích của cơ chế điều phối van là truyền hỗn hợp nhiên liệu mới vào xi lanh động cơ và thải khí thải. Việc trao đổi khí được thực hiện thông qua các lỗ đầu vào và đầu ra, được bịt kín bởi các bộ phận dây đai thời gian theo quy trình vận hành động cơ được chấp nhận.

1.2. Phân công nhóm van:

mục đích của nhóm van là đóng kín các cổng đầu vào và đầu ra và mở chúng vào thời điểm đã chỉ định trong thời gian đã chỉ định.

1.3. Các loại thời gian:

tùy thuộc vào các cơ quan mà xylanh động cơ được kết nối với môi trường, thời gian là van, ống chỉ và kết hợp.

1.4. So sánh các loại thời gian:

thời gian van là phổ biến nhất do thiết kế tương đối đơn giản và hoạt động đáng tin cậy. Sự bịt kín lý tưởng và đáng tin cậy của không gian làm việc, đạt được do thực tế là các van vẫn đứng yên ở áp suất xi lanh cao, mang lại lợi thế nghiêm trọng so với van hoặc thời gian kết hợp. Do đó, van định thời ngày càng được sử dụng rộng rãi.

Thiết bị nhóm van:

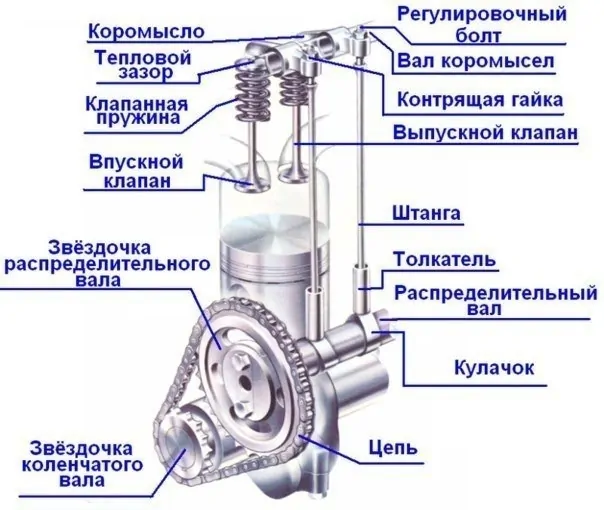

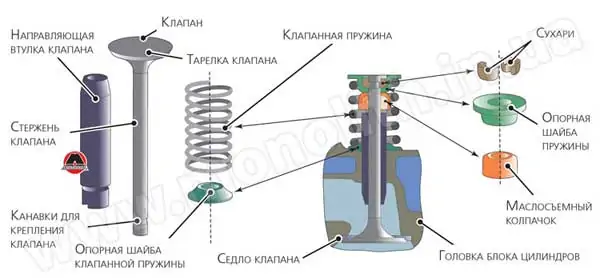

2.1. Thiết bị van:

Van động cơ bao gồm một thân và một đầu. Các đầu thường được làm phẳng, lồi hoặc hình chuông. Đầu có đai hình trụ nhỏ (khoảng 2 mm) và một góc xiên làm kín 45˚ hoặc 30˚. Đai hình trụ một mặt cho phép duy trì đường kính chính của van khi mài rãnh làm kín, mặt khác, tăng độ cứng của van và do đó ngăn ngừa biến dạng. Phổ biến nhất là các loại van có đầu phẳng và một rãnh làm kín ở góc 45˚ (đây là van nạp thường xuyên nhất), và để cải thiện việc nạp và làm sạch xi lanh, van nạp có đường kính lớn hơn van xả. Van xả thường được chế tạo với đầu bi hình vòm.

Điều này giúp cải thiện dòng khí thải ra khỏi xi lanh, đồng thời tăng độ bền và độ cứng của van. Để cải thiện điều kiện loại bỏ nhiệt khỏi đầu van và tăng khả năng không biến dạng tổng thể của van, quá trình chuyển đổi giữa đầu và thân được thực hiện ở một góc 10˚ - 30˚ và có bán kính cong lớn. Ở đầu trên của thân van, các rãnh được làm bằng hình nón, hình trụ hoặc hình dạng đặc biệt, tùy thuộc vào phương pháp được chấp nhận để gắn lò xo vào van. Làm mát bằng natri được sử dụng trong một số động cơ để giảm ứng suất nhiệt trên van nổ. Để làm điều này, van được làm rỗng và khoang tạo thành được lấp đầy một nửa bằng natri, điểm nóng chảy của nó là 100 ° C. Khi động cơ hoạt động, natri tan chảy và đi qua khoang van, truyền nhiệt từ đầu nóng đến thân chất làm mát và từ đó đến bộ truyền động van.

2.2. Kết nối van với lò xo của nó:

các thiết kế của đơn vị này vô cùng đa dạng, nhưng thiết kế phổ biến nhất là với nửa nón. Với sự trợ giúp của hai nửa hình nón, đi vào các rãnh được tạo trong thân van, tấm này được ép, giữ lò xo và không cho phép tháo rời thiết bị. Điều này tạo ra kết nối giữa lò xo và van.

2.3. Vị trí van:

Trong tất cả các động cơ hiện đại, ghế xả được sản xuất tách biệt với đầu xi-lanh. Ghế như vậy cũng được sử dụng cho các giác hút khi đầu xi lanh được làm bằng hợp kim nhôm. Khi nó bằng gang, yên ngựa được làm trong đó. Về mặt cấu tạo, ghế là một vòng đệm được gắn vào đầu trụ trong ghế được gia công đặc biệt. Đồng thời, các rãnh đôi khi được tạo ra trên bề mặt bên ngoài của ghế, khi ép vào ghế, sẽ được lấp đầy bằng vật liệu đầu xi lanh, do đó đảm bảo khả năng gắn chặt đáng tin cậy của chúng. Ngoài kẹp, việc buộc chặt cũng có thể được thực hiện bằng cách đu dây yên xe. Để đảm bảo độ kín của không gian làm việc khi van đóng, bề mặt làm việc của bệ ngồi phải được gia công cùng góc với rãnh làm kín của đầu van. Đối với điều này, yên ngựa được gia công bằng các công cụ đặc biệt với các góc mài sắc không phải là 15 không, 45˚ và 75˚ để có được một băng niêm phong ở góc 45˚ và chiều rộng khoảng 2 mm. Phần còn lại của các góc được thực hiện để cải thiện dòng chảy xung quanh yên.

2.4. Vị trí hướng dẫn van:

thiết kế của các hướng dẫn rất đa dạng. Thông thường, các thanh dẫn có bề mặt ngoài nhẵn được sử dụng, được làm trên một máy ống nước không tâm. Hướng dẫn có dây đeo bên ngoài dễ buộc hơn nhưng khó làm hơn. Đối với điều này, tốt hơn là tạo kênh cho vòng dừng trong thanh dẫn thay vì đai. Các thanh dẫn van xả thường được sử dụng để bảo vệ chúng khỏi tác động oxy hóa của dòng khí thải nóng. Trong trường hợp này, các thanh dẫn dài hơn được thực hiện, phần còn lại nằm trong kênh xả đầu xi lanh. Khi khoảng cách giữa thanh dẫn và đầu van giảm, lỗ trên thanh dẫn ở phía bên của đầu van thu hẹp hoặc mở rộng trong vùng của đầu van.

2.5. Thiết bị lò xo:

trong các động cơ hiện đại, lò xo hình trụ phổ biến nhất với bước không đổi. Để tạo thành các bề mặt đỡ, các đầu của các cuộn dây của lò xo được áp vào nhau và áp vào nhau, kết quả là tổng số cuộn dây nhiều hơn số lượng lò xo làm việc từ hai đến ba lần. Các cuộn cuối được đỡ ở một mặt của tấm và ở mặt kia của đầu hoặc khối xi lanh. Nếu có nguy cơ cộng hưởng, lò xo van được chế tạo với bước sóng thay đổi được. Hộp số bước uốn cong từ đầu này sang đầu kia của lò xo, hoặc từ giữa sang cả hai đầu. Khi mở van, các cuộn dây gần nhau nhất chạm vào nhau, kết quả là số vòng dây làm việc giảm và tần số dao động tự do của lò xo tăng lên. Điều này loại bỏ các điều kiện cho cộng hưởng. Với cùng một mục đích, đôi khi sử dụng lò xo hình nón, tần số riêng của chúng thay đổi dọc theo chiều dài của chúng và sự xuất hiện của cộng hưởng được loại trừ.

2.6. Vật liệu để sản xuất các phần tử nhóm van:

• Van - Van hút có sẵn bằng thép mạ crôm (40x), crôm niken (40XN) và các loại thép hợp kim khác. Van xả được làm bằng thép chịu nhiệt có hàm lượng crom, niken và các kim loại hợp kim khác cao: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Ghế van - Sử dụng thép chịu nhiệt độ cao, gang, nhôm đồng hoặc gốm kim loại.

• Thanh dẫn van là môi trường khó sản xuất và yêu cầu sử dụng vật liệu có khả năng chịu nhiệt và chống mài mòn cao cũng như tính dẫn nhiệt tốt, chẳng hạn như gang xám ngọc trai và đồng nhôm.

• Lò xo - được làm bằng cách quấn dây từ lỗ lò xo, ví dụ: 65G, 60C2A, 50HFA.

Nhóm van hoạt động:

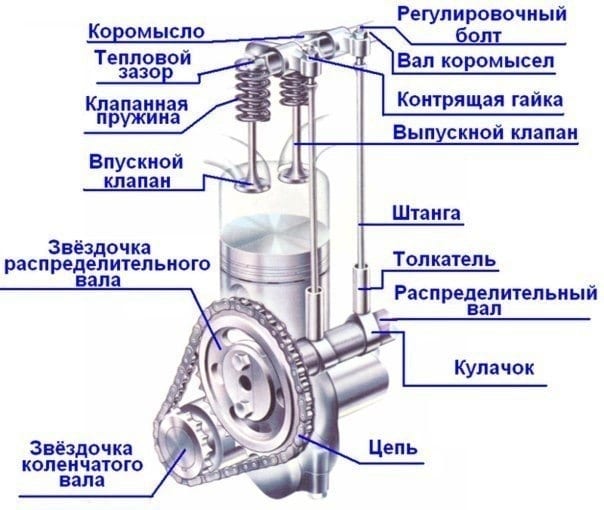

3.1. Cơ chế đồng bộ hóa:

cơ cấu đồng bộ hóa được kết nối động học với trục khuỷu, chuyển động đồng bộ với nó. Đai thời gian mở và bịt kín các cổng vào và ra của các xi lanh riêng lẻ phù hợp với quy trình vận hành được chấp nhận. Đây là quá trình trao đổi khí trong xi lanh.

3.2 Hoạt động của ổ định thời:

Thời gian truyền động phụ thuộc vào vị trí của trục cam.

• Với trục dưới - thông qua các bánh răng thúc đẩy để hoạt động mượt mà hơn được làm bằng răng nghiêng và để vận hành êm ái, vòng bánh răng được làm bằng textolite. Một bánh răng ký sinh hoặc xích được sử dụng để truyền động trên một khoảng cách dài hơn.

• Với trục trên - xích con lăn. Độ ồn tương đối thấp, thiết kế đơn giản, trọng lượng thấp nhưng mạch bị hao mòn và giãn ra. Thông qua đai định thời làm bằng cao su tổng hợp được gia cố bằng dây thép và được phủ một lớp nylon chống mài mòn. Thiết kế đơn giản, hoạt động yên tĩnh.

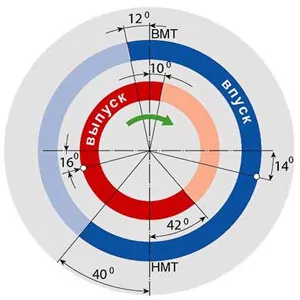

3.3. Sơ đồ phân phối khí:

Tổng diện tích dòng chảy được cung cấp để dẫn khí qua van phụ thuộc vào thời gian mở của van. Như bạn đã biết, trong động cơ bốn kỳ, để thực hiện hành trình nạp và xả, một hành trình piston được cung cấp, tương ứng với vòng quay của trục khuỷu bằng 180˚. Tuy nhiên, kinh nghiệm cho thấy để làm đầy và làm sạch xi lanh tốt hơn, thời gian của quá trình nạp và làm rỗng phải dài hơn hành trình của piston tương ứng, tức là Việc mở và đóng van không được thực hiện tại các điểm chết của hành trình piston, mà phải có một số vượt hoặc chậm trễ.

Thời gian đóng mở của van được biểu thị bằng góc quay của trục khuỷu và được gọi là thời gian van. Để có độ tin cậy cao hơn, các giai đoạn này được thực hiện dưới dạng biểu đồ tròn (Hình 1).

Van hút thường mở với góc tràn φ1 = 5˚ – 30˚ trước khi piston chạm đến điểm chết trên. Điều này đảm bảo một mặt cắt van nhất định ngay từ đầu hành trình nạp và do đó cải thiện khả năng nạp đầy xi lanh. Van hút được đóng lại với góc trễ φ2 = 30˚ - 90˚ sau khi piston đi qua điểm chết dưới. Độ trễ đóng van đầu vào cho phép sử dụng hỗn hợp nhiên liệu mới để cải thiện việc tiếp nhiên liệu và do đó tăng công suất động cơ.

Van xả được mở với góc vượt φ3 = 40˚ – 80˚, tức là cuối hành trình, khi áp suất khí trong xi lanh tương đối cao (0,4 - 0,5 MPa). Việc đẩy mạnh xi lanh khí, bắt đầu ở áp suất này, dẫn đến áp suất và nhiệt độ giảm nhanh, làm giảm đáng kể công việc thay thế khí làm việc. Van xả đóng với góc trễ φ4 = 5˚ - 45˚. Sự chậm trễ này giúp làm sạch tốt buồng đốt khỏi khí thải.

Chẩn đoán, bảo trì, sửa chữa:

4.1. Chẩn đoán

Dấu hiệu chẩn đoán:

- •Giảm công suất của động cơ đốt trong:

- Giảm thanh thải;

- Van không hoàn chỉnh phù hợp;

- Van thu giữ.

• Tăng mức tiêu thụ nhiên liệu: - Giảm khe hở giữa van và bộ nâng;

- Van không hoàn chỉnh phù hợp;

- Van thu giữ.

• Mặc trong động cơ đốt trong: - Mòn trục cam;

- mở cam trục cam;

- Tăng độ hở giữa thân van và ống lót van;

- Khe hở lớn giữa van và bộ nâng;

- gãy, vi phạm tính đàn hồi của lò xo van.

• Chỉ báo áp suất thấp: - Ghế van mềm mại;

- Lò xo van mềm hoặc bị hỏng;

- Van xả cháy;

- Miếng đệm đầu xi lanh bị cháy hoặc rách

- Khe hở nhiệt chưa điều chỉnh.

• Chỉ báo áp suất cao. - Chiều cao đầu giảm;

Phương pháp chẩn đoán thời gian:

• Đo áp suất trong xi lanh ở cuối hành trình nén. Trong quá trình đo phải đáp ứng các điều kiện sau: động cơ đốt phải được đốt nóng đến nhiệt độ làm việc; Các bugi phải được tháo ra; Cáp trung tâm của cuộn dây cảm ứng phải được tra dầu và van tiết lưu và không khí mở. Phép đo được thực hiện bằng máy nén. Chênh lệch áp suất giữa các bình riêng lẻ không được vượt quá 5%.

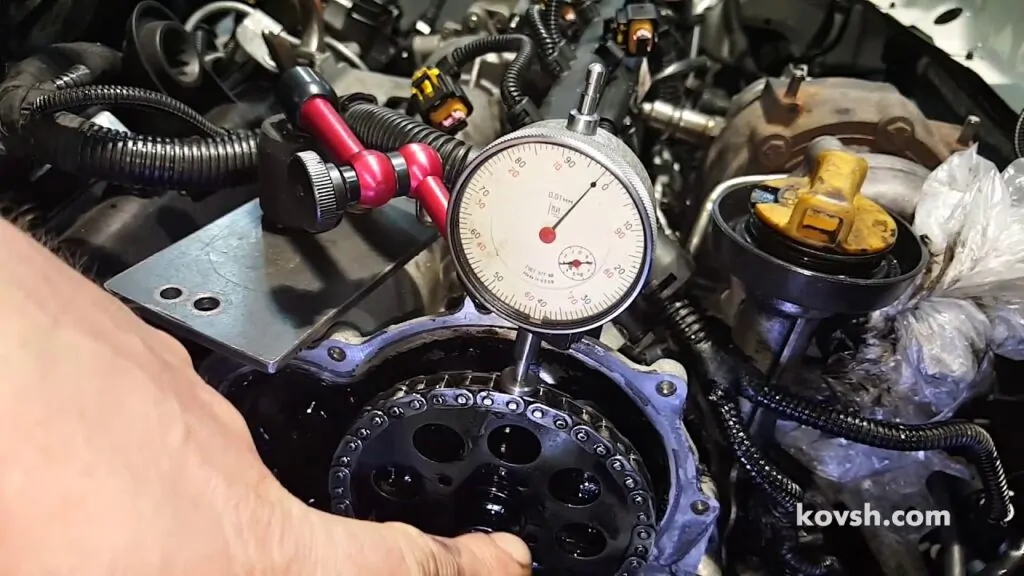

4.2. Điều chỉnh khe hở nhiệt trong vành đai thời gian:

Kiểm tra và điều chỉnh khe hở nhiệt được thực hiện bằng cách sử dụng các tấm đo áp suất theo trình tự tương ứng với thứ tự làm việc của động cơ, bắt đầu từ xylanh thứ nhất. Khe hở được điều chỉnh thích hợp nếu thước đo độ dày, tương ứng với khe hở thông thường, đi qua tự do. Khi điều chỉnh khe hở, giữ vít điều chỉnh bằng tuốc nơ vít, nới lỏng đai ốc kẹt, đặt tấm khe hở giữa thân van và khớp nối, và xoay vít điều chỉnh để đặt khe hở cần thiết. Sau đó, đai ốc khóa được siết chặt.

4.3. Nhóm van sửa chữa:

• Sửa chữa van - các lỗi chính là mòn và cháy bề mặt làm việc hình nón, mòn thân và xuất hiện các vết nứt. Nếu các đầu bị cháy hoặc xuất hiện các vết nứt, các van sẽ bị loại bỏ. Các thân van bị uốn cong được duỗi thẳng trên máy ép tay bằng dụng cụ. Các thân van bị mòn được sửa chữa bằng cách đồng bộ hóa hoặc ủi và sau đó mài thành kích thước sửa chữa danh nghĩa hoặc quá khổ. Bề mặt làm việc bị mòn của đầu van được mài thành kích thước sửa chữa. Các van được dán vào ghế bằng bột nhão mài mòn. Độ chính xác của quá trình mài được kiểm tra bằng cách đổ dầu hỏa vào các van bản lề, nếu nó không bị rò rỉ thì quá trình mài tốt trong 4-5 phút. Lò xo van không được phục hồi mà được thay thế bằng lò xo mới.

Câu hỏi và trả lời:

Cơ cấu phân phối khí bao gồm những gì? Nó nằm ở đầu xi lanh. Thiết kế của nó bao gồm: giường trục cam, trục cam, van, tay gạt, bộ đẩy, bộ nâng thủy lực và, trong một số mô hình, một bộ dịch pha.

ДThời gian động cơ để làm gì? Cơ chế này đảm bảo cung cấp kịp thời một phần hỗn hợp không khí-nhiên liệu mới và loại bỏ khí thải. Tùy thuộc vào sửa đổi, nó có thể thay đổi thời gian của van thời gian.

Cơ cấu phân phối khí nằm ở đâu? Ở động cơ đốt trong hiện đại, cơ cấu phân phối khí nằm phía trên khối xi lanh trong đầu xi lanh.