Sơn, chống ăn mòn và xử lý quang học của thùng xe

nội dung

- Sơn sau khi cải tạo

- Mài

- làm sạch

- Niêm phong

- Nguyên nhân và cách phòng ngừa thiếu hụt chất làm đầy

- hiệu suất

- Ngụy trang

- bản vẽ

- Nguyên nhân và cách phòng tránh các khiếm khuyết khi thi công sơn lót acc. màu sắc

- Nguyên nhân và cách phòng tránh hôn nhân bằng sơn hai, ba lớp

- Các loại màu sắc

- Phun sơn

- Sửa chữa cơ thể

Sơn xe có hai chức năng chính. Theo quan điểm hoạt động, tính bảo vệ quan trọng hơn khi lớp sơn bảo vệ bề mặt thân xe khỏi những tác động xấu từ bên ngoài (chất xâm thực, nước, đá ...). Tuy nhiên, đối với nhiều người lái xe, ấn tượng thẩm mỹ của lớp sơn quan trọng hơn, vì vậy màu sắc của xe là một trong những tiêu chí quan trọng khi lựa chọn nó.

Sơn xe có hai chức năng chính. Theo quan điểm hoạt động, tính bảo vệ quan trọng hơn khi lớp sơn bảo vệ bề mặt thân xe khỏi những tác động xấu từ bên ngoài (chất xâm thực, nước, đá ...). Tuy nhiên, đối với nhiều người lái xe, ấn tượng thẩm mỹ của lớp sơn quan trọng hơn, vì vậy màu sắc của xe là một trong những tiêu chí quan trọng khi lựa chọn nó.

Đánh bóng như một phương pháp xử lý bề mặt bắt nguồn từ Trung Quốc và đạt đến đỉnh cao ở Đông Á. Xe ngựa là công cụ giúp mở rộng diện tích xưởng sơn cho các phương tiện đi lại. Vào thời điểm đó (thế kỷ 18), nó được coi là phương tiện giao thông công cộng, sau này trải qua nhiều giai đoạn phát triển khác nhau. Trong một thời gian dài, nó là cơ sở của những chiếc xe hơi đầu tiên. Cho đến thế kỷ XNUMX sau Công nguyên, khung thùng xe được làm bằng khung gỗ, bọc da tổng hợp. Chỉ có mui xe và chắn bùn là những tấm kim loại cần được sơn.

Trước đây, những chiếc ô tô được sơn bằng tay bằng cọ, đòi hỏi thời gian và chất lượng công việc của người thợ sơn. Sơn thủ công đã được thực hiện trong một thời gian rất dài trong sản xuất thùng xe trên băng chuyền. Kỹ thuật đánh vecni hiện đại và các vật liệu mới đã giúp tăng cường tự động hóa, đặc biệt là trong công nghiệp, đánh bóng hàng loạt. Việc sửa đổi cơ bản được thực hiện trong bể ngâm sau đó là các hoạt động phun riêng lẻ bằng cách sử dụng rô bốt điều khiển bằng thủy lực.

Chuyển sang vỏ kim loại đã cho thấy một lợi thế khác trong sơn - thời gian xử lý và sấy khô đã giảm đáng kể. Kỹ thuật vẽ cũng đã thay đổi. Họ bắt đầu sơn nó bằng sơn mài nitro, giúp tăng số lượng các bộ phận được sản xuất. Mặc dù vecni nhựa tổng hợp đã được phát minh vào những năm 30, việc sử dụng vecni nitro trong các nhà máy và cửa hàng sửa chữa vẫn tiếp tục cho đến những năm 40. Tuy nhiên, cả hai hình thức đều dần dần bị loại bỏ bởi một kỹ thuật mới - bắn.

Nhiệm vụ chính của sơn ô tô thủ công là sửa chữa, ở mức độ thấp hơn là sơn mới, cũng như sơn và đánh dấu đặc biệt. Kỹ thuật thủ công lành nghề phải bắt kịp với tiến bộ kỹ thuật trong sản xuất ô tô, đặc biệt là với những thay đổi về vật liệu thân xe (thêm nhựa, nhôm, nhiều hình dạng khác nhau, tấm kim loại mạ kẽm) hoặc thay đổi về sơn (màu mới, vật liệu gốc nước) và những phát triển liên quan trong lĩnh vực sửa chữa và phương pháp sơn.

Sơn sau khi cải tạo

Trong bài viết này, chúng tôi sẽ tập trung nhiều hơn vào việc sơn các bề mặt đã được sơn, tức là. mà không sơn phần mới, acc. thân xe. Sơn các bộ phận mới là bí quyết của mọi nhà sản xuất xe hơi và có thể nói rằng quy trình sơn như vậy phần lớn giống hệt nhau, ngoại trừ các bước ban đầu liên quan đến việc bảo vệ tấm kim loại "thô" khỏi bị ăn mòn, chẳng hạn như ngâm thân xe trong dung dịch kẽm.

Người sử dụng xe hiểu rõ hơn về kỹ thuật sơn sau khi sửa chữa một bộ phận bị hư hỏng hoặc thay thế. Khi sơn xe sau khi sửa chữa, hãy nhớ rằng vẻ ngoài cuối cùng phụ thuộc vào một số yếu tố. Không chỉ từ việc lựa chọn chất lượng của lớp sơn hoàn thiện, mà còn từ toàn bộ quá trình, bắt đầu với việc chuẩn bị chính xác và kỹ lưỡng của tấm.

Tranh, acc. Công việc chuẩn bị bao gồm nhiều giai đoạn:

- đánh bóng

- làm sạch

- nén chặt

- hiệu suất,

- ngụy trang,

- đánh vecni.

Mài

Cần đặc biệt chú ý đến việc chà nhám tấm và các lớp trung gian riêng lẻ, mặc dù đôi khi điều này có vẻ nhỏ hoặc thậm chí là thao tác nhỏ trong đó chỉ cần một bề mặt phẳng.

Hãy xem xét những điều sau khi chà nhám:

- Việc lựa chọn giấy nhám chính xác phụ thuộc vào khu vực cần chà nhám, cho dù chúng ta đang chà nhám tấm kim loại, tấm thép, nhôm, nhựa cũ / mới.

- Khi chà nhám từng lớp tiếp theo, kích thước hạt của giấy nhám phải mịn hơn lớp trước đó ba độ.

- Để đạt được độ nhám thích hợp, hãy đợi cho đến khi dung môi bay hơi hoàn toàn và màng đã khô, nếu không vật liệu sẽ lăn dưới giấy.

- Sau khi chà nhám, bề mặt phải được làm sạch hoàn toàn, tất cả các cặn nhám, muối và dầu mỡ phải được loại bỏ. Không chạm vào bề mặt bằng tay không.

làm sạch

Trước khi sơn, acc. cũng trước khi bôi lại chất bịt kín, hoặc Điều quan trọng là phải loại bỏ tất cả các chất gây ô nhiễm như cặn cát, cặn muối khỏi nước và giấy nhám, chất bịt kín dư thừa trong trường hợp cần dán thêm hoặc bảo vệ, dầu mỡ từ tay, tất cả cặn (bao gồm cả vết) của các sản phẩm silicone khác nhau , nếu có được sử dụng.

Do đó, bề mặt phải hoàn toàn sạch và khô, nếu không có thể xảy ra nhiều khuyết tật; miệng núi lửa và sơn lan rộng, sau này sơn cũng nứt và bong bóng. Việc loại bỏ các khuyết tật này thường là không thể và cần phải mài và sơn lại bề mặt hoàn chỉnh. Ví dụ, vệ sinh được thực hiện bằng chất tẩy rửa được bôi lên bề mặt ở trạng thái khô sạch. cũng là một chiếc khăn giấy. Việc làm sạch được lặp lại nhiều lần trong quá trình chuẩn bị sơn phủ.

Niêm phong

Niêm phong là phương pháp phổ biến nhất để san bằng các bộ phận xe bị lõm và bị lỗi. Hình ảnh dưới đây cho thấy điểm nối của thước với thân máy phải được lấp đầy bằng chất trám kín. Thông thường, một nơi xung quanh phần nhô ra được đánh dấu bằng bút chì, nơi cần bôi chất trám khe.

Bột bả được bôi lên bề mặt bằng thìa cổ điển ở vị trí mà chúng ta đã đánh dấu bằng bút chì trước đó. Chất bịt kín được áp dụng cho kim loại trần, được làm sạch bằng cách mài, để cung cấp đủ độ cứng và độ bền, mặc dù chất bịt kín bầu hiện đại phải bám chắc vào bất kỳ bề mặt nào. Trong hình sau, bề mặt đã sẵn sàng để thi công chất độn. quá trình của cái gọi là trình.

Nguyên nhân và cách phòng ngừa thiếu hụt chất làm đầy

Các điểm trên lớp trên cùng

Những lý do:

Những lý do:

- quá nhiều chất làm cứng trong chất bịt kín polyetylen,

- không trộn đủ chất làm cứng trong chất bịt kín polyetylen.

Chỉnh sửa khiếm khuyết:

- cát thành tấm và hàn lại.

Lỗ nhỏ

Những lý do:

Những lý do:

- niêm phong không đúng cách (có không khí hoặc các lớp riêng lẻ quá dày),

- lớp nền không đủ khô,

- lớp sơn lót quá mỏng.

Phòng ngừa khiếm khuyết:

- xẻng phải được ấn nhiều lần vào chỗ này để thoát khí,

- nếu chúng tôi bịt kín với độ dày lớn hơn, thì cần phải phủ nhiều lớp mỏng,

- làm khô các vật liệu cơ bản tốt.

Chỉnh sửa khiếm khuyết:

- cát thành tấm và hàn lại.

Dấu chấm

Những lý do:

Những lý do:

- chà nhám chất bịt kín bằng một loại giấy nhám không thích hợp (quá thô),

- chà nhám lớp sơn cũ bằng giấy nhám không phù hợp.

Phòng ngừa khiếm khuyết:

- sử dụng giấy nhám có kích thước hạt nhất định (độ nhám),

- Cát các rãnh lớn bằng giấy nhám mịn.

Chỉnh sửa khiếm khuyết:

- cát thành tấm và hàn lại.

hiệu suất

Đổ là một quy trình công việc quan trọng trước khi áp dụng một lớp phủ trên cùng. Thách thức là che phủ và áp dụng một lớp mỏng các vết sưng và vết trầy xước rất nhỏ nhưng có thể nhìn thấy được, đồng thời che phủ và cách ly các khu vực được in.

Các loại chất làm đầy khác nhau được sử dụng cho các mục đích khác nhau:

- Chất độn gốc 2K polyurethane / acrylate,

- chất độn màng dày (nhỏ gọn),

- chất độn gốc nước,

- chất độn ướt trên ướt,

- chất làm đầy săn chắc,

- chất làm đầy trong suốt (Fillsealer).

Ngụy trang

Tất cả các bộ phận và bề mặt không sơn của xe phải được che phủ, kể cả các dải trang trí, không bị phân hủy hoặc phân hủy.

Yêu cầu:

- băng dính và băng bìa phải chống ẩm và đồng thời chịu nhiệt,

- giấy phải không thấm nước để mực không thấm qua nó.

bản vẽ

- Làm ấm xe đến nhiệt độ phòng (18˚C) trước khi sơn.

- Màu và các thành phần đi kèm (chất làm cứng và chất pha loãng) cũng phải ở nhiệt độ phòng.

- Độ cứng của nước mài càng thấp càng tốt. Nước mài còn sót lại phải được lau cẩn thận, vì cặn muối có thể gây phồng rộp bề mặt sơn.

- Khí nén phải khô và sạch. Bộ tách nước phải được làm sạch thường xuyên.

- Nếu chúng tôi không có buồng phun sơn và chúng tôi sơn trong nhà để xe, chúng tôi cần phải đặc biệt cẩn thận về độ ẩm không khí (ví dụ, không tưới nước lên sàn và sau đó bật bộ tản nhiệt ở mức tối đa). Nếu độ ẩm quá cao, bong bóng hình thành tương ứng. kẹp acc. sơn bả matit. Với bụi cũng vậy. Sàn nhà phải sạch sẽ, khô ráo và lưu lượng gió càng thấp càng tốt.

- Buồng sơn và tủ sấy phải được trang bị hệ thống cấp gió tươi, lọc bụi và thoát hơi nước để tránh sơn bị lem hoặc bám bụi trên sơn.

- Tất cả các khu vực đã được chà nhám phải được bảo vệ lại để chống lại sự ăn mòn.

- Mỗi gói có hướng dẫn sử dụng dưới dạng chữ tượng hình. Tất cả dữ liệu được cung cấp cho nhiệt độ ứng dụng là 20 ° C. Nếu nhiệt độ cao hơn hoặc thấp hơn, hoạt động phải được điều chỉnh cho phù hợp với điều kiện thực tế. Điều này rất quan trọng đối với tuổi thọ của nồi và quá trình sấy khô, có thể bị rút ngắn tương ứng ở nhiệt độ cao hơn. ở nhiệt độ thấp hơn lâu hơn quy định.

- Độ ẩm tương đối cũng rất quan trọng, không nên cao hơn 80% vì điều này làm chậm quá trình khô và cũng có thể dẫn đến màng sơn khô không hoàn toàn. Như vậy, đối với chất trám PE, sẽ có dán hoặc. giấy nhám làm tắc nghẽn, trong lớp phủ 2K sau đó bị phồng rộp do phản ứng với nước. Khi sử dụng lớp phủ nhiều thành phần và sử dụng hệ thống sửa chữa hoàn chỉnh, chỉ nên sử dụng các sản phẩm từ một nhà sản xuất và tuân theo các hướng dẫn vì đây là cách duy nhất để đạt được hiệu suất mong muốn. Nếu không, bề mặt có thể bị nhăn. Sự khiếm khuyết này không phải do chất lượng của vật liệu không phù hợp, mà là do vật liệu trong hệ thống không tương thích với nhau. Trong một số trường hợp, nếp nhăn không xuất hiện ngay mà chỉ sau một thời gian nhất định.

Nguyên nhân và cách phòng tránh các khiếm khuyết khi thi công sơn lót acc. màu sắc

Bong bóng hình thành

Những lý do:

Những lý do:

- thời gian thông gió quá ngắn giữa các lớp,

- lớp sơn lót quá dày,

- cặn nước sau khi chà nhám ở các góc, cạnh, chỗ uốn cong,

- nước quá khó xay,

- không khí nén bị ô nhiễm,

- ngưng tụ do dao động nhiệt độ.

Phòng ngừa khiếm khuyết:

- thời gian thông gió giữa các lớp phải ít nhất 10 phút ở 20 ° C,

- không để cặn nước sau khi chà nhám khô, chúng phải được lau sạch,

- khí nén phải khô và sạch.

Chỉnh sửa khiếm khuyết:

- cát ra đĩa và tráng lại.

Tệ, acc. không đủ độ bám dính vào chất nền

Những lý do:

Những lý do:

- chất nền được chuẩn bị kém, có dấu vết của dầu mỡ, dấu vân tay, bụi,

- pha loãng vật liệu với chất pha loãng không phù hợp (không phải nguyên bản).

Vá lỗi:

- làm sạch bề mặt trước khi sơn,

- sử dụng chất pha loãng theo quy định.

Chỉnh sửa khiếm khuyết:

- cát ra đĩa và tráng lại.

Hòa tan chất nền

Những lý do:

Những lý do:

- bức tranh trước đó chưa khô, chưa được bảo vệ,

- các lớp sơn cũ quá dày.

Phòng ngừa khiếm khuyết:

- tuân thủ thời gian sấy khô quy định

- tuân thủ độ dày lớp phủ quy định

Chỉnh sửa khiếm khuyết:

- cát vào đĩa và tráng lại

Nguyên nhân và cách phòng tránh hôn nhân bằng sơn hai, ba lớp

Đốm

Những lý do:

Những lý do:

- kỹ thuật ứng dụng không đạt yêu cầu (vòi phun, áp suất),

- thời gian thông gió quá ngắn,

- sử dụng sai chất pha loãng,

- bề mặt sơn không ở nhiệt độ thích hợp (quá lạnh, quá ấm).

Phòng ngừa khiếm khuyết:

- sử dụng kỹ thuật ứng dụng quy định,

- sử dụng chất pha loãng theo quy định,

- đảm bảo nhiệt độ phòng thích hợp và bề mặt cần sơn (18-20 ° C) và độ ẩm tối đa 40-60%.

Chỉnh sửa khiếm khuyết:

- đánh cát vào nền và sơn lại.

Nhỏ giọt

Những lý do:

Những lý do:

- độ nhớt không phù hợp của HYDRO Base,

- Chất nền HYDRO quá dày,

- súng phun không phù hợp (vòi phun), áp suất,

- vật liệu quá lạnh, nền hoặc nhiệt độ phòng quá thấp,

- sử dụng sai chất pha loãng.

Phòng ngừa khiếm khuyết:

- tuân thủ các hướng dẫn vận hành kỹ thuật,

- sử dụng súng phun phù hợp,

- vật thể và vật liệu được làm nóng đến nhiệt độ phòng + 20 ° C,

- sử dụng chất pha loãng theo quy định.

Chỉnh sửa khiếm khuyết:

- đánh cát vào nền và sơn lại.

Các loại màu sắc

Màu sắc đục là các màu cơ bản được sử dụng một mình hoặc trộn với các màu khác để tạo ra các sắc thái mới, hoặc làm lớp nền cho các sắc thái và hiệu ứng đặc biệt. Chúng rất thường được sử dụng với các màu trong suốt, tạo độ mờ cho màu đục tùy theo nhu cầu và ý tưởng, hoặc trực tiếp bằng cách trộn các màu này hoặc bằng cách phủ các lớp trong suốt trực tiếp lên màu đục. Đường kính vòi phun được khuyến nghị khi sử dụng sơn đục là từ 0,3 mm trở lên. Nếu sơn loãng hơn, có thể sử dụng vòi phun 0,2 mm.

Màu sắc trong suốt màu trong mờ với hiệu ứng bán bóng. Chúng có thể được trộn với các loại sơn khác hoặc áp dụng trực tiếp với các loại sơn khác. Chúng rất linh hoạt và được sử dụng để đạt được một số lượng lớn các hiệu ứng. Trộn với các loại khác, bạn có thể đạt được sắc thái mong muốn. Ví dụ. Bằng cách trộn sơn trong suốt với sơn nhôm, sẽ đạt được quá trình kim loại hóa bất kỳ sắc thái nào. Để tạo ra một màu bóng với long lanh, màu trong suốt và màu Hot Rod (được đề cập bên dưới) được trộn lẫn. Các màu trong suốt cũng có thể thêm một chút sắc thái nhẹ vào các màu mờ đục, tạo ra một sắc thái mới theo ý thích của bạn. Các loại sơn có thể được trộn trực tiếp với nhau hoặc sơn trong suốt hoặc mờ đục. Đường kính vòi được khuyến nghị khi sử dụng sơn trong suốt là 0,3 mm trở lên. Nếu sơn loãng hơn, có thể sử dụng vòi phun có đường kính 0,2 mm.

Sơn huỳnh quang trong mờ, màu neon với hiệu ứng bán bóng. Chúng được phun trên nền sơn trắng hoặc trên nền sáng được tạo bằng sơn mờ đục hoặc trong suốt. Sơn huỳnh quang có khả năng chống bức xạ tia cực tím từ ánh sáng mặt trời kém hơn so với sơn thông thường. Do đó, họ yêu cầu sơn bóng có khả năng chống tia cực tím. Đường kính đầu phun khuyến nghị cho sơn huỳnh quang là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu loãng hơn.

Màu ngọc trai chúng có thể được sử dụng một mình để tạo hiệu ứng ánh sáng lung linh như ngọc trai hoặc với các màu khác. Bằng cách trộn với các màu trong suốt, bạn có thể tạo ra các màu lung linh trong sắc thái của riêng mình. Chúng cũng được sử dụng làm lớp sơn nền cho sơn Candy, tạo ra màu ngọc trai rực rỡ với nhiều sắc thái khác nhau. Để tạo hiệu ứng bóng, sơn Candy được phủ từ hai đến bốn lớp trực tiếp lên lớp sơn ánh ngọc trai. Đường kính vòi được khuyến nghị cho sơn ngọc trai là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu loãng hơn.

Kim loại được sử dụng một mình hoặc kết hợp với các màu khác. Những màu này nổi bật nhất trên nền tối (màu đen là màu mờ đục). Chúng cũng có thể được sử dụng làm lớp sơn nền cho các loại sơn trong suốt hoặc kẹo để tạo ra các sắc thái kim loại tùy chỉnh được tạo ra bằng cách chỉ cần phủ hai đến bốn lớp sơn trong suốt/kẹo trực tiếp lên kim loại. Đường kính vòi được khuyến nghị cho sơn kim loại là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu loãng hơn.

Màu sắc của cầu vồng chúng có thể được sử dụng riêng để tạo hiệu ứng cầu vồng tinh tế làm cho màu sắc thay đổi khi tiếp xúc với ánh sáng hoặc làm cơ sở cho các loại màu khác. Chúng thường được sử dụng làm lớp sơn nền cho các màu trong hoặc kẹo, nhờ đó chúng có thể tạo ra các sắc thái hiệu ứng cầu vồng của riêng mình (bằng cách phủ hai đến bốn lớp màu trong/kẹo trực tiếp lên màu cầu vồng). Đường kính vòi được khuyến nghị cho màu sắc cầu vồng là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu loãng hơn.

Màu sắc Hi-Lite chúng có thể được sử dụng trên bất kỳ nền màu nào để đạt được hiệu ứng tăng cường màu sắc đặc biệt. Chúng được thiết kế để áp dụng với một lượng nhỏ trong một đến ba lớp. Hiệu ứng chuyển màu ít rõ rệt hơn trong các màu Hi-Lite so với dòng emerald. Màu Hi-Lite lý tưởng để tạo hiệu ứng nổi bật tinh tế, có thể nhìn thấy rõ nhất trong ánh sáng ban ngày hoặc ánh sáng nhân tạo trực tiếp. Màu sắc có thể được trộn trực tiếp với màu trong suốt. Kết quả là, màu sắc sẽ thay đổi dễ dàng. Trộn quá nhiều màu sẽ làm mất hiệu ứng này và các màu sẽ có hiệu ứng màu trắng đục. Màu sắc của Hi-Lite rất nổi bật trên nền tối như đen mờ. Đường kính vòi phun được khuyến nghị cho sơn Hi-Lite là 0,5 mm hoặc lớn hơn. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu sắc loãng hơn.

Màu ngọc lục bảo Đây là những loại sơn có một sắc tố đặc biệt hoạt động trên cơ sở các góc đứt gãy, dẫn đến sự thay đổi mạnh mẽ của màu sắc. Màu ngọc lục bảo thay đổi màu sắc đáng kể tùy thuộc vào góc chiếu sáng. Những màu này nổi bật nhất trên nền tối (đen mờ). Bóng râm này được tạo ra bằng cách phủ một đến hai lớp mỏng sơn nền tối, sau đó là hai đến bốn lớp sơn ngọc lục bảo. Không nên pha loãng những loại sơn này, nhưng nếu cần, chỉ pha loãng với liều lượng nhỏ để tránh sơn quá loãng. Đường kính vòi phun được khuyến nghị cho Emerald Paint là 0,5 mm hoặc lớn hơn.

Màu sắc tinh tế là những loại sơn có sắc tố đặc biệt hoạt động trên cơ sở các góc gãy, dẫn đến sự thay đổi mạnh về sắc thái màu. Quá trình chuyển màu của những màu này mượt mà và có thể nhìn thấy rõ ràng ngay cả trong điều kiện ánh sáng yếu và hiệu ứng thậm chí còn rõ rệt hơn trên các vật thể không bằng phẳng với các nếp gấp sắc nét. Màu sáng nổi bật nhất trên nền tối (màu nền đen). Hiệu ứng mong muốn đạt được bằng cách sơn một đến hai lớp sơn nền màu đen mỏng với hai đến bốn lớp sơn Flair. Không nên pha loãng các loại sơn này, nhưng chỉ thêm chất pha loãng với một lượng nhỏ nếu cần thiết để tránh sơn bị pha loãng quá mức. Đường kính vòi được khuyến nghị cho Sơn Ngọc lục bảo là 0,5 mm hoặc lớn hơn.

Màu sắc lấp lánh đây là những màu có ánh sáng lung linh nhẹ. Kích thước hạt của chúng nhỏ hơn so với các loại sơn Hot Rod. Những màu này trong mờ với vẻ ngoài nửa bóng. Chúng nổi bật nhất trên nền tối (màu nền đen). Áp dụng một đến hai lớp sơn lót đen mỏng và hai đến bốn lớp sơn long lanh sẽ đạt được hiệu quả như mong muốn. Đường kính vòi phun được khuyến nghị cho sơn lấp lánh là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần lượt. Bạn có thể sử dụng 0,2 mm nếu màu sắc loãng hơn.

Màu sắc vũ trụ đây là những màu có tác dụng của stardust tốt. Kích thước hạt của chúng nhỏ hơn sơn Hot Rod. Những màu này trong mờ với bề ngoài bán bóng. Chúng nổi bật nhất trên nền tối (màu nền đen). Hiệu quả mong muốn đạt được bằng cách sơn một đến hai lớp sơn nền màu đen mỏng với hai đến bốn lớp sơn Cosmic. Để đạt được màu bóng, màu Cosmic được trộn với màu trong hoặc kẹo. Để tạo màu cho lớp sơn thu được, phải phủ hai đến năm lớp sơn trong suốt bất kỳ lên lớp nền sơn Cosmic. Màu sắc không gian cũng có thể được trộn lẫn với nhau để đạt được hiệu ứng màu sắc rực rỡ hơn. Bạn cũng có thể sử dụng hiệu ứng lấp lánh của chúng và áp dụng trên chất nền có bất kỳ màu mờ đục nào. Đường kính vòi được khuyến nghị cho sơn Cosmic là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu loãng hơn.

Sơn Hotrod họ làm sống lại cái gọi là "màu Retro" của 50-60 chiếc xe hơi. năm, tạo hiệu ứng lung linh rất ấn tượng phát sáng lấp lánh dưới ánh sáng trực tiếp. Những màu này nổi bật nhất trên nền tối (màu nền đen). Hiệu quả mong muốn đạt được bằng cách sơn một đến hai lớp mỏng sơn nền màu đen, sau đó là hai đến bốn lớp sơn Hot Rod. Để đạt được độ sáng bóng, màu Hot Rod nên được trộn trực tiếp với sơn trong hoặc sơn màu kẹo. Để sơn lại lớp sơn thu được, hãy phủ một đến bốn lớp sơn trong bất kỳ lên đế Hot Rod. Các màu Hot Rod cũng có thể được trộn lẫn với nhau để có hiệu ứng màu sắc rực rỡ hơn. Đường kính vòi phun được khuyến nghị cho sơn Hot Rod là 0,5 mm hoặc lớn hơn. Đường kính vòi phun 0,3 lần lượt. Bạn có thể sử dụng 0,2 mm nếu màu sắc loãng hơn.

Kẹo màu là loại sơn cô đặc có độ bóng cao, ngay cả sau khi khô hoàn toàn, trông giống như sơn mới phun (hiệu ứng bóng hoàn toàn chỉ xuất hiện sau khi sơn lớp trên cùng). Mặc dù màu Candy được sử dụng làm lớp nền cho lớp sơn lót, nhưng chúng có nhiều điểm khác biệt so với màu nền cổ điển. Sơn kẹo không có vecni rất dễ bị hỏng và không nên trực tiếp làm mặt nạ (phải sơn khô hoàn toàn trước khi sơn mặt nạ). Khi sử dụng sơn Candy, cần sơn lớp phủ trên càng sớm càng tốt, vì nó bảo vệ sơn khỏi cặn bẩn và dấu vân tay, loại sơn này rất dễ bị bám bẩn. Khi phun sơn diện tích lớn, nên trộn sơn Candy với nền trong suốt do nồng độ của chúng cao. Điều cần thiết là sơn phải khô hoàn toàn, ở ngoài trời có thể mất vài giờ. Đường kính vòi phun được khuyến nghị cho sơn Candy là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Nếu màu sắc loãng hơn, có thể sử dụng 0 mm.

Màu nhôm có ba loại khác nhau tùy thuộc vào kích thước hạt: mịn, trung bình, thô. Nó có độ phản chiếu cao và chủ yếu được dùng làm nền cho hoa kẹo. Nó có thể được sử dụng một mình để tạo hiệu ứng nhôm hoặc kim loại, hoặc làm lớp sơn nền cho sơn trong suốt để tạo ra bất kỳ sắc thái nào có hiệu ứng phản chiếu. Một ứng dụng khả thi khác là phun các loại sơn nhôm khác nhau (mịn, trung bình, thô) và sau đó sơn bất kỳ loại sơn Candy nào. Kết quả là một lớp sơn bóng với sự chuyển tiếp giữa các hạt nhôm có kích thước khác nhau. Sơn nhôm che phủ tốt và một lớp sơn thường là đủ cho toàn bộ bức tranh. Đường kính vòi được khuyến nghị cho sơn nhôm là 0,5 mm trở lên. Đường kính vòi phun 0,3 lần. Bạn có thể sử dụng 0,2 mm nếu màu loãng hơn.

Phun sơn

Thời buổi nhanh như hiện nay đang buộc các chủ phương tiện phải tận dụng tối đa những người bạn động cơ của mình và tận dụng tối đa. Nó cũng làm tăng áp lực lên tỷ lệ sửa chữa, bao gồm cả sơn. Nếu đây là một hư hỏng nhỏ, nó được sử dụng để giảm thời gian và giảm chi phí của cái gọi là sửa chữa một phần cho sơn - phun. Có những công ty chuyên biệt trên thị trường đã phát triển các hệ thống cho phép bạn làm việc theo cách này.

Khi sơn nền, chúng tôi phải đối mặt với ba vấn đề:

- Độ lệch của bóng của lớp nền mới so với lớp phủ ban đầu - nó bị ảnh hưởng bởi hầu hết các yếu tố: nhiệt độ, độ nhớt, áp suất, độ dày của lớp, v.v.

- Sự xuất hiện của một vệt nền nhạt hơn trên những phần chúng ta phun (bột) và cố gắng tạo ra một lớp phun.

- Kết hợp sơn mới trong suốt với sơn cũ, không bị hư hại.

Vấn đề này thường có thể tránh được bằng cách làm theo các hướng dẫn chuẩn bị bề mặt thích hợp trước khi sơn và sử dụng các vật liệu được thiết kế cho việc sơn đó.

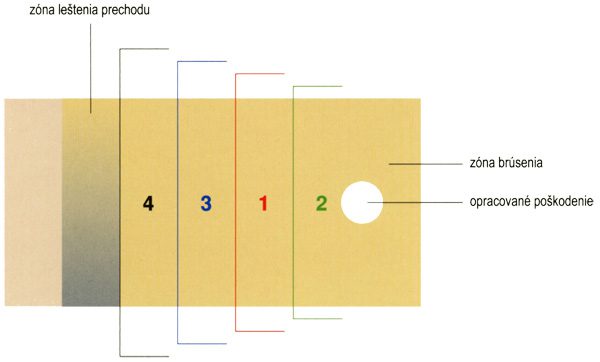

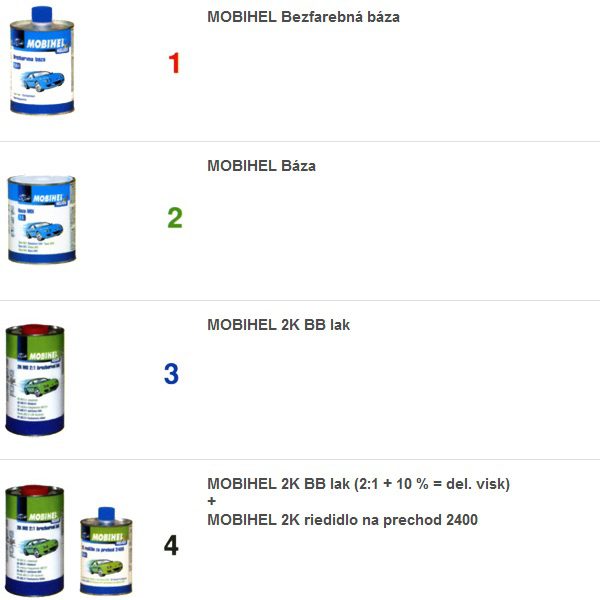

Sơ đồ phun sơn

Sửa chữa cơ thể

Sửa chữa cơ thể bằng phương pháp PDR (không sơn vết lõm)

Sử dụng phương pháp PDR, có thể căn chỉnh lạnh các bộ phận cơ thể bằng kim loại tấm với những hư hỏng nhỏ gây ra, ví dụ như va đập khi đỗ xe, cửa xe khác, phá hoại, mưa đá, v.v. Phương pháp PDR không chỉ được phát triển để nhanh chóng và chuyên nghiệp sửa chữa những hư hỏng này với chi phí thấp, nhưng hơn hết là giữ nguyên lớp sơn và lớp sơn ban đầu mà không cần phải chà nhám, chà nhám và sơn lại khu vực hư hỏng.

Nguồn gốc của phương pháp PDR bắt nguồn từ những năm 80, khi một kỹ thuật viên của Ferrari làm hỏng cửa của một trong những mẫu xe đã sản xuất và không có đủ kinh phí cần thiết để sửa chữa tiếp theo. Vì vậy, anh đã cố gắng khôi phục lại cánh cửa bằng cách dùng một đòn bẩy sắt siết chặt tấm tôn. Sau đó, ông đã sử dụng kỹ thuật này một vài lần nữa và do đó cải thiện nó đến mức ông nhận ra khả năng tự phát hơn. sử dụng rộng rãi hơn phương pháp này và quyết định đến Hoa Kỳ và sử dụng công nghệ này để kiếm tiền, đồng thời đã được cấp bằng sáng chế cho nó. Chỉ trong vòng hai mươi năm sau, phương pháp này đã lan sang lục địa Châu Âu, nơi, cũng như ở Châu Mỹ, nó rất thành công và ngày càng được sử dụng rộng rãi hơn.

Lợi ích:

- Giữ lớp sơn nguyên bản, không có bột trét, bình xịt và những thứ tương tự là rất quan trọng, đặc biệt là đối với những chiếc xe ngày càng mới. Lý do rất rõ ràng: trong nhiều trường hợp, có thể giữ được lớp sơn nguyên bản từ nhà máy trước khi phun, điều này rất quan trọng đối với những chiếc xe mới chưa bán.

- Thời gian sửa chữa giảm đáng kể, so với cách sơn thông thường thì phương pháp sửa chữa này thực hiện nhanh hơn gấp nhiều lần.

- Giảm chi phí sửa chữa – Ít thời gian dành cho việc sửa chữa và sử dụng ít vật liệu hơn giúp giảm chi phí sửa chữa.

- Sau khi sửa chữa, sẽ không còn dấu vết - sau khi hoàn thành việc sửa chữa như vậy, bề mặt của bộ phận sẽ như mới.

- Không sử dụng chất bịt kín, do đó khu vực cần sửa chữa có khả năng chịu được các tải trọng khác nhau như các bộ phận khác của bộ phận mà không có nguy cơ làm nứt chất trám.

- Có khả năng sửa chữa trực tiếp tại nơi của khách hàng. Vì việc sửa chữa chủ yếu đòi hỏi bàn tay lành nghề của thợ cơ khí và một vài dụng cụ, nên khu vực hư hỏng có thể được sửa chữa hầu như ở bất kỳ đâu và bất kỳ lúc nào.

Quy trình sửa chữa

Quy trình sửa chữa dựa trên việc ép dần dần các tấm kim loại bị sờn ra từ bên trong thân máy mà không làm hỏng lớp sơn. Kỹ thuật viên giám sát bề mặt thùng xe dưới ánh sáng của đèn sửa. Các bất thường bề mặt làm sai lệch sự phản xạ của ánh sáng, vì vậy kỹ thuật viên có thể xác định chính xác vị trí và mức độ tràn. Bản thân việc in ấn diễn ra dần dần, đòi hỏi kỹ năng và việc sử dụng các công cụ và thiết bị đặc biệt với nhiều hình dạng khác nhau.